MECCANICA, MECCATRONICA

ED ENERGIA

Articolazione: ENERGIA

ESAME DI STATO

Anno scolastico 2016 - 2017

PROGETTO: REGOLAZIONE DI UN COGENERATORE

Sfruttando la piattaforma Arduino

La cogenerazione è un processo per ottimizzare la combustione, generando elettricità e calore. Dimostra il suo completo potenziale con una corretta regolazione.

Studenti: Campello Manuel & Fusco Alberto

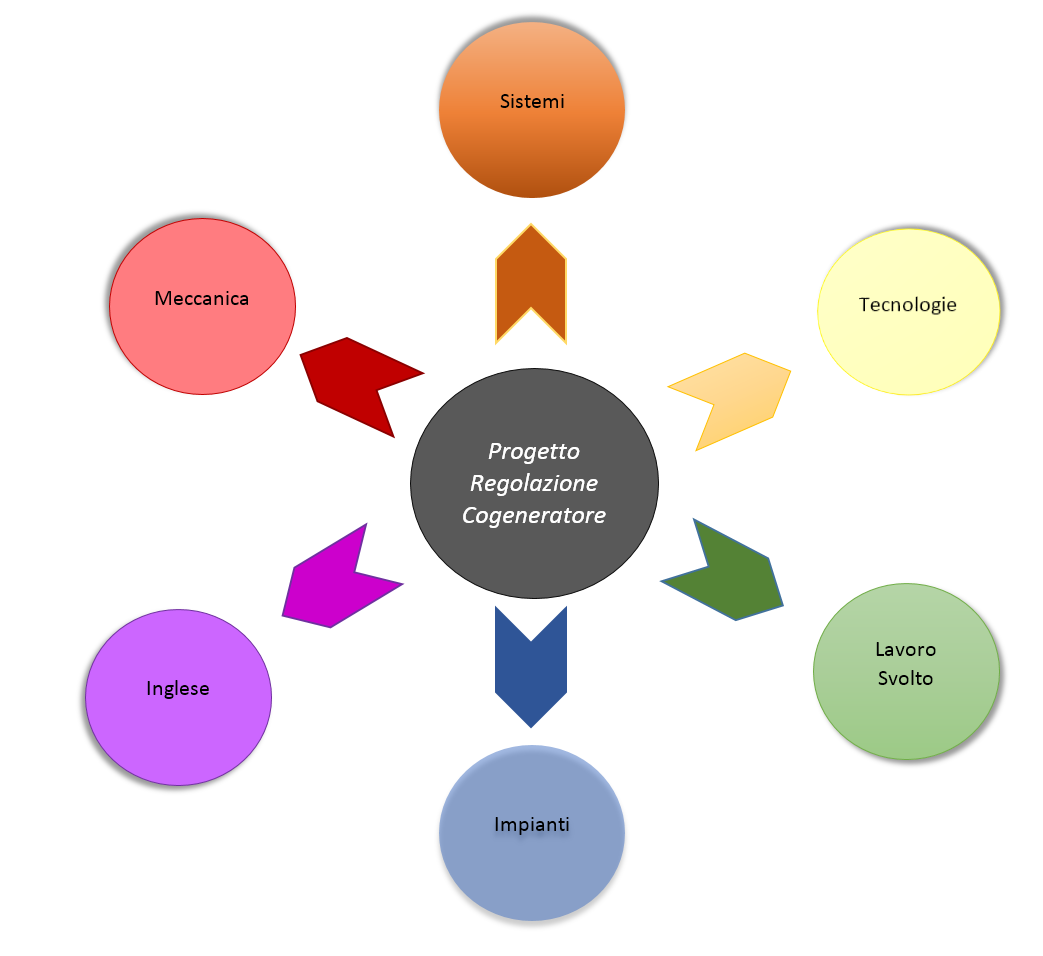

MAPPA CONCETTUALE

INDICE

- INTRODUZIONE

1.1. Cogenerazione p.4

1.2. Regolatori programmabili e Arduino p.6

1.3. Motore asincrono trifase p.7

- TEORIA

2.1. Programma di Tecnologie

2.1.1. Lavorazioni al tornio p.9

2.1.2. Struttura cogeneratore p.10

2.1.3. Supporto del motore elettrico p.10

2.1.4. Dimensionamento pulegge e cinghia p.11

2.2. Programma di Sistemi

2.2.1. Sonde NTC p.12

2.2.2. Valvola a tre vie p.13

2.2.3. Quadro elettrico p.13

2.2.4. Contagiri p.14

2.2.5. Regolatore Arduino p.14

2.3. Programma di Meccanica

2.3.1. Ciclo Otto a due tempi p.15

2.3.2. Circolatore p.18

2.3.3. Scambiatore di fumi p.18

2.4. Programma di Impianti

2.4.1. Bollitore p.18

2.4.2. Radiatore di raffreddamento p.18

2.5. Programma di Inglese

2.5.1. Heating systems p.19

2.5.2. C++ & embedded systems p.20

-

ESPERIENZA DI LAVORO p.22

-

CONCLUSIONI E RIFLESSIONI p.23

1 INTRODUZIONE

Figura 1 - Distribuzione energetica nella cogenerazione

1.1 Cogenerazione

La cogenerazione è un processo per sfruttare il calore scartato al fine di soddisfare la richiesta termica di un’utenza non particolarmente esigente. Nella sua implementazione più semplice, la cogenerazione porta alla produzione di energia meccanica e termica. La maggioranza delle applicazioni pratiche è finalizzata ad ottenere energia elettrica e a riscaldare una massa d’acqua, anche ad uso sanitario (vedasi Figura 1). Può essere realizzata partendo da un qualsiasi ciclo motore in grado di produrre lavoro.

Un aspetto positivo riguarda l’aumento, a livello concettuale e reale, del rendimento globale del ciclo, in quanto il calore a bassa temperatura - che verrebbe altrimenti sprecato - è utilizzato nella sua totalità dall’utenza termica. Sono presenti comunque altri vantaggi che possono essere suddivisi in tre tipi: ambientali, energetici ed economici. In riferimento al primo ambito, troviamo una diminuzione dell’inquinamento atmosferico e una minore dipendenza dalle fonti fossili. Nell’ambito energetico, oltre ad una maggiore efficienza, abbiamo un minor consumo di combustibile, senza sacrificare le prestazioni. Questo permette di abbattere i costi di produzione dell’energia e, inoltre, chi investe in questi impianti può usufruire di alcuni incentivi forniti dallo Stato e più in generale dall’Unione Europea.

Esistono vari tipi di cogenerazione che devono essere suddivisi prima in base alla loro finalità: di recupero o di utilizzazione. Sotto il punto di vista teorico si dividono in cogenerazione con turbina a contropressione e cogenerazione con turbina a estrazione.

Nel primo caso, tutto il vapore ottenuto viene fatto espandere nella turbina fino ad arrivare alle condizioni necessarie per l’utilizzo da parte di un fruitore.

La seconda opzione viene utilizzata qualora non si è in grado di soddisfare la richiesta termica dei terminali. Per questo motivo la portata di vapore, necessaria per l’utilizzazione termica, viene sottratta dalla turbina, mentre la portata di vapore rimanente continua ad espandersi e viene scaricata in un condensatore, per essere poi riutilizzata mandandola al generatore di vapore.

Per quanto riguarda l’utilizzazione, la cogenerazione viene applicata nell’ambito fotovoltaico e domestico. La cogenerazione fotovoltaica permette di utilizzare una quota dell’energia solare non sfruttata nei processi fotovoltaici. Le celle solari, attualmente, sono in grado di convertire solo il 15% della radiazione solare in elettricità, disperdendo il resto sotto forma di calore che appunto può essere recuperato. La cogenerazione può essere applicata anche in casa e in questo caso viene definita micro-cogenerazione. Questi sistemi producono principalmente calore generando elettricità come prodotto secondario e la sua centrale termica ha le dimensioni di una normale lavatrice domestica.

Oltre alla cogenerazione esiste anche la trigenerazione, la quale identifica la produzione combinata, a partire da un’unica fonte energetica, di energia meccanica, di energia termica e di effetto frigorifero (un fluido refrigerato per il condizionamento o per i processi industriali). La trasformazione dell’energia termica in energia frigorifera è resa possibile dall’impiego del ciclo frigorifero ad assorbimento il cui funzionamento si basa su trasformazioni di stato del fluido refrigerante in combinazione con la sostanza assorbente (solitamente ammoniaca/acqua).

Figura 3 - Ciclo di cogenerazione: schema concettuale

1.2 Regolatori programmabili e Arduino

Il cogeneratore, essendo inizialmente privo di un sistema di regolazione, non poteva arrivare a regime senza incorrere nella commutazione dei dispositivi di sicurezza o nel danneggiamento fisico della macchina.

Per mantenere sotto controllo i parametri di lavoro, nel cogeneratore come in ogni macchina termica, è necessario installare e configurare un sistema di regolazione. Tale sistema è composto essenzialmente da sonde, attuatori elettro-meccanici e hardware per l’elaborazione dei segnali elettrici che scorrono nei cavi di collegamento.

Particolarmente degno di attenzione è il dispositivo di calcolo, il regolatore del sistema: questo dispositivo legge ciclicamente tutti i segnali d’ingresso, e condiziona quelli d’uscita secondo degli algoritmi che ne regolano il funzionamento. Spesso i regolatori industriali dispongono di interfacce di programmazione limitate, essendo costruiti per una sola applicazione. Si basano su schede programmabili e offrono parametri configurabili, ma non vantano la riprogrammabilità tipica di una macchina di Turing, un computer, un microchip embedded o un comune smartphone.

Abbiamo scelto la piattaforma Arduino esattamente per la possibilità di controllare capillarmente la logica di funzionamento, oltre che per la sua accessibilità e affidabilità. Arduino è una piattaforma elettronica basata su software e hardware facili da usare.

È pensata per chiunque voglia costruire progetti interattivi.

È una scheda open source e open hardware, ovvero libera da segreti progettuali e in grado di fornire all’utente il controllo completo del codice in esecuzione, dai parametri di regolazione all’invio dei segnali elettrici veri e propri. Il codice è un insieme di istruzioni scritte in C++, il linguaggio di programmazione più diffuso al mondo: viene usato anche per la creazione di sistemi operativi e applicazioni. Abbiamo usato questa scheda per gestire la lettura dei dati delle sonde di temperatura e dal contagiri, realizzando un programma in grado di mostrare lo stato del sistema. L’uso di Arduino ha permesso di creare in breve tempo un prototipo funzionale della regolazione che volevamo ottenere.

Nel settore della termotecnica sono particolarmente importanti i regolatori climatici, destinati al controllo delle grandezze che regolano il comfort nei locali frequentati da persone. I sistemi più avanzati, oltre a regolare la temperatura ambiente, controllano anche l’umidità relativa dell’aria, per garantirne una qualità sufficiente a soddisfare i bisogni di utenze sempre più esigenti. Negli impianti più complessi, indipendentemente dalla funzione, il regolatore può essere considerato il vero e proprio cuore del sistema: un suo malfunzionamento può avere effetti catastrofici, particolarmente nel caso di impianti che gestiscono elevate potenze termiche.

Escludendo il malfunzionamento dei componenti, i problemi più comuni degli impianti troppo spesso sono causati da una cattiva regolazione o taratura: questo sta spingendo i costruttori a sperimentare – seppur ancora timidamente – tecnologie di telemetria o regolazione avanzata, sfruttando le possibilità offerte dall’informatica e dall’Internet of Things (IoT), che in certi casi permette all’utente stesso di capire, o addirittura di risolvere, i problemi meno gravi dell’impianto.

Gli espositori alla fiera Klimahouse di Bolzano hanno evidenziato una particolare curiosità per le possibilità offerte dall’interazione con smartphone e dispositivi domotici, che nelle applicazioni domestiche permettono al cliente di controllare a distanza il funzionamento di impianti di riscaldamento e condizionamento, sostituendosi agli obsoleti telecomandi.

La regolazione applicata al nostro progetto si può definire tutto sommato abbastanza semplice, soprattutto a causa del malfunzionamento del motore termico, che ci ha impedito di analizzare il funzionamento degli apparati ad esso connessi.

1.3 Motore asincrono trifase

L’ideatore del motore elettrico e lo scopritore del campo magnetico rotante fu Galileo Ferraris, il quale nel XIX secolo riuscì ad ottenere questi risultati mediante un semplice esperimento consistente nel far attraversare due bobine da correnti alternate aventi lo stesso sfasamento e la stessa frequenza.

Successivamente il brevetto di tali invenzioni fu preso, in maniera inadeguata, da Nikola Tesla, il quale porterà la sua azienda alla realizzazione dei motori elettrici su scala mondiale.

Il motore elettrico è un dispositivo che trasforma energia elettrica, disponibile sotto forma di flusso di corrente alternata, in energia meccanica. Alla base del suo funzionamento intervengono due leggi fondamentali: la legge dell’induzione elettromagnetica e la legge del campo magnetico rotante.

La prima sostiene che l’induzione elettromagnetica si verifica quando il flusso del campo magnetico, di una superficie ben delimitata da un circuito elettrico, è variabile nel tempo. Essa, inoltre, impone che nel circuito si generi una forza elettromotrice indotta pari all’opposto della variazione temporale del flusso. La seconda legge definisce i casi in cui si forma un campo magnetico rotante, ad esempio quando si fa ruotare a velocità angolare costante un magnete permanente percorso da corrente stabile oppure quando un insieme di avvolgimenti vengono percorsi da correnti sinusoidali opportunamente sfasate tra loro.

Questo sistema viene realizzato con componenti per sopportare lo sforzo meccanico o quello elettrico. I componenti elettrici principali sono l’induttore (che produce il campo magnetico) e l’indotto, che è il punto di formazione della F.E.M. (forza elettromotrice) indotta e può essere fisso o mobile.

Un’ulteriore rilevante suddivisione da effettuare riguarda i motori sincroni e i motori asincroni. I primi sono caratterizzati da un funzionamento in cui il periodo di rotazione è sincronizzato con la frequenza della tensione di alimentazione, solitamente trifase.Questo tipo di motore offre un conveniente rapporto potenza/peso, una elevata affidabilità, una bassa inerzia del rotore e la generazione del calore parassita solo sullo statore. A discapito di questi pregi, le macchine sincrone presentano un costo decisamente elevato e il loro magnete permanente, ad alte temperature, rischia di smagnetizzarsi.

Nei motori asincroni, invece, la frequenza di rotazione non è uguale alla frequenza di rete. Questi dispositivi sono composti da una parte fissa (lo statore) e una parte rotante (il rotore).

Nella maggior parte dei casi il rotore è inserito nello statore.

Lo statore è caratterizzato solitamente da un avvolgimento trifase, i cui conduttori sono distribuiti in modo che una terna di correnti sinusoidali nel tempo produca una distribuzione spaziale di campo magnetico sinusoidale rotante.

Il rotore, usualmente, è a gabbia di scoiattolo in quanto presenta delle caratteristiche che risultano essere molto vantaggiose rispetto alle tecnologie precedenti. Esso si realizza mediante l’inserimento di alcune barre composte da materiale conduttore (rame o alluminio) chiuse in cortocircuito da appositi anelli in rame (vedasi Figura 6).

Il vantaggio per cui noi, progettisti dell’impianto, abbiamo preferito l’installazione di un motore asincrono rispetto ad un motore sincrono consiste nella sua resistenza ad alta temperatura. Inoltre presenta un costo più giustificabile, considerando il rapporto qualità prezzo. Un altro vantaggio riguarda il fatto che i motori sincroni consentono una velocità meno variabile mentre nei motori asincroni la regolazione della velocità può essere effettuata in tre modi: modificando il numero delle coppie polari, regolando lo scorrimento e variando la frequenza di rete.

Il motore elettrico è stato da noi alimentato mediante un collegamento a stella (vedasi schema in Figura 7). In questo tipo di collegamento, si collega ogni fase ai tre capi di tre avvolgimenti e gli altri tre capi si collegano tra loro per formare il centro stella. Il sistema trifase è solitamente utilizzato per potenze elevate, superiori ai 6 kilowatt. La corrente trifase è utilizzata anche per le utenze domestiche nel caso in cui sia presente un notevole consumo di energia elettrica.

Nelle applicazioni industriali è preferibile usare un collegamento a stella-triangolo con i relativi dispositivi di sicurezza. Il quadro generale di laboratorio è dotato di un dispositivo che effettua uno sganciamento nel caso in cui ci sia un eccessivo assorbimento di corrente. Sono presenti, inoltre, dei relè termici che hanno la funzione di proteggere il sistema al verificarsi di un sovraccarico di corrente elettrica. Le principali cause di questo tipo di malfunzionamento sono dettate da: tempi di avviamento troppo lunghi, variazioni elevate della tensione e della frequenza di rete, funzionamento in bifase per mancanza di una fase, blocco del rotore e coppia resistente troppo elevata in relazione alla dimensione del motore. Questi dispositivi non proteggono però dal cortocircuito ed è per quest’ultimo motivo che vengono impiegati i relè magnetici e i fusibili, a seconda della richiesta.

Per quanto riguarda la caratteristica di intervento, i fusibili sono dispositivi a tempo inverso, cioè, per intervenire devono accumulare una certa quantità di energia termica al fine di riscaldare l’elemento conduttore fino alla completa fusione ed evaporazione. D’altro canto, il relè magnetico possiede un tempo di intervento indipendente dall’intensità della corrente, purché essa sia superiore al valore che influenza il campo magnetico. La sua caratteristica di intervento è a scatto istantaneo e, seppur di poco, è più reattivo di un generico fusibile.

Figura 6 - Schema di collegamento a stella

2 TEORIA

2.1 Programma di Tecnologie

2.1.1 Lavorazioni al tornio

Per effettuare alcuni pezzi necessari nella composizione dell’impianto è stato utilizzato il tornio. Si tratta di una macchina utensile che ci permette di lavorare determinati materiali (ferro, ottone, acciaio inox, …).

La tornitura è un processo ottenuto mediante asportazione di truciolo. Durante la lavorazione, l’oggetto assume un moto rotatorio datogli dal mandrino, che a sua volta è collegato all’albero rotante, mentre l’utensile è caratterizzato da un moto lineare. Gli utensili da noi utilizzati erano composti da acciaio rapido, permettendoci di ottenere una superficie molto lineare grazie alle sue ottima attitudine al taglio. La creazione dei supporti per le pulegge, che successivamente sono state accoppiate all’asse del motore elettrico, e per il tubo di scarico del blocco motore è stata ripartita in varie fasi:

- Scelta del materiale di base (che è ricaduta sull’acciaio inox in quanto è un materiale che possiede ottime caratteristiche meccaniche e quindi adatto all’utilizzo finale).

- Montaggio del pezzo sul mandrino e dell’utensile sulla torretta porta utensile.

- Avviamento della macchina.

- Centratura (esecuzione, mediante un centratore, di un foro di adatto profilo e profondità, atto a ricevere la punta).

- Sgrossatura (eliminazione del sovrametallo in eccesso).

- Troncatura (rimozione del pezzo finito dal resto del materiale).

- Finitura (sgrossatura di pochi millimetri).

- Smussatura (attenuazione degli spigoli vivi per facilitare l’accoppiamento) (vedasi Figura 8).

Le fasi sono state pressoché le medesime (è presente solamente qualche piccola differenza nella lavorazione) per tutti i pezzi ottenuti, con misure di riferimento logicamente diverse. Durante il montaggio dei supporti è stato opportuno l’utilizzo dell’olio lubrificante che ha permesso al pezzo di scivolare meglio sul tubo e sull’asse dell’albero. Lo scopo dei supporti per le pulegge consisteva nell’impedire ad esse di spostarsi durante la rotazione del motore elettrico. Uno spostamento della puleggia avrebbe causato la rottura della cinghia e delle pulegge e molto probabilmente avrebbe portato dei gravissimi danni anche all’albero del motore elettrico. Per quanto riguarda invece il supporto per lo scarico dei fumi del cogeneratore, esso è risultato indispensabile per il collegamento scarico-tubo flessibile.

2.1.2 Struttura cogeneratore

Per permettere l’installazione del cogeneratore in una posizione fissa e per agevolarne il collegamento alla rete di distribuzione è stato necessario creare un apposito telaio. Quest’ultimo è composto da alcune verghe, aventi una lunghezza di tre metri, che costituiscono la base. La struttura è inoltre equipaggiata con alcune aste poste trasversalmente per far sì che possa sostenere determinati sforzi meccanici. Sono inoltre presenti dei giunti vibranti per diminuire le vibrazioni provocate dalla messa in moto del motore termico. Nella parte verticale della struttura è stata da noi installata una rete forata per il collegamento del quadro principale e dei relativi accessori necessari per l’avviamento (come filo per l’aria manuale). La rete è stata posata mediante saldatura ad elettrodo. In questo tipo di saldatura, le gocce di metallo fuso provenienti dall’elettrodo (formato da un’anima metallica avvolta da un rivestimento) vengono trasferite, mediante l’arco, nel bagno di fusione mentre i gas prodotti dal rivestimento le proteggono dall’atmosfera. La scoria fusa che galleggia sopra il bagno di fusione lo protegge nuovamente dall’atmosfera durante la solidificazione. La scelta è ricaduta sulla saldatura ad elettrodo rivestito in quanto dovevamo realizzare un cordone avente ottime caratteristiche meccaniche, anche perché il giunto saldato è sottoposto a dei carichi che consistono nel peso di tutti gli accessori elettrici, compreso il quadro, e in tutti i collegamenti che arrivano dal motore.

Figura 9 - Struttura del Cogeneratore

2.1.3 Supporto del motore elettrico

A causa delle forti vibrazioni è stato necessario effettuare un apposito supporto per il motore elettrico. Questo sostegno è fondamentale anche per l’allineamento delle due pulegge (motore elettrico-alternatore), in quanto per l’installazione della cinghia e per il giusto moto rotatorio esse devono essere poste perfettamente in linea. Per la creazione del supporto è stata usata la fresatrice, la quale ci ha permesso di effettuare delle griglie di scorrimento. La fresatrice è una macchina utensile utilizzata per la realizzazione di pezzi metallici o di altri materiali aventi forme complesse, non realizzabili al tornio. La fresatrice da noi utilizzata è di tipo verticale, che è caratterizzata da un piano orizzontale X-Y e un motore montato sull’asse verticale Z.

La combinazione dei movimenti sui tre assi produce dei percorsi tridimensionali e permette al dispositivo di eseguire fori e alesature. Il nostro supporto è formato da un basamento, composto a sua volta da delle piastrine di metallo saldate tra loro con saldatura ad elettrodo rivestito.

Abbiamo usato la fresatrice per rifinire le staffe: dopo aver effettuato dei fori di lunghezza molto elevata, abbiamo proceduto al fissaggio del motore attraverso dei dadi e dei bulloni opportunamente inseriti nelle griglie di scorrimento per far sì che, nel caso in cui ci fosse la necessità di spostare la posizione attuale del motore, occorresse solamente svitare i dadi e i bulloni.

2.1.4 Dimensionamento pulegge e cinghia

Per il primo dimensionamento è stato necessario seguire vari fasi di calcolo:

- Calcolo della potenza di progetto, ottenuta moltiplicando la potenza motrice per un fattore di servizio, scelto in base al tipo di macchina e alle ore di funzionamento

- Calcolo del rapporto di trasmissione, che lega assieme la velocità di rotazione dell’albero veloce (in giri al minuto) con l’albero lento (con rapporto, nel nostro caso, pari ad 1).

- Scelta dei diametri delle pulegge, ricavati mediante una tabella che tiene conto anche del tipo di cinghia (nel nostro caso, sezione A, corrispondente ad una cinghia di tipo trapezoidale).

I risultati finali ci hanno condotto alla scelta di due pulegge aventi lo stesso diametro di 68 millimetri ma con fori rispettivamente di 19 e di 24mm, dipendenti dal diametro dell’albero del motore e dell’alternatore. Nel caso in cui il rapporto di trasmissione fosse stato 2 o 1/2, il numero di giri sarebbe stato moltiplicato o ridotto, ottenendo di conseguenza due diametri diversi, uno il doppio dell’altro.

Per quanto riguarda la trasmissione abbiamo deciso di utilizzare delle cinghie trapezoidali, le quali appartengono alla famiglia della trasmissione di forza e della trasmissione con flessibili. Le cinghie trapezoidali sono utilizzate frequentemente per la trasmissione di potenza. La nostra scelta è ricaduta su questo tipo di cinghie in quanto presentano molto vantaggi, tra cui: basso costo, semplicità di installazione e capacità di assorbire vibrazioni torsionali e picchi di coppia. Il dimensionamento di una trasmissione a cinghie trapezoidali si conduce rapidamente seguendo le indicazioni delle ditte produttrici che, a loro volta, fanno riferimento alle norme UNI 5789-5790. Il procedimento si sviluppa nei seguenti punti:

-

Scelta della sezione della cinghia mediante tabelle unificate (nel nostro caso, sezione A)

-

Determinazione della lunghezza della cinghia mediante la formula:

lunghezza primitiva = 2C + 1,57*(D + d) + [(D - d)__2 /4C]

dove ‘C’ indica l’interasse, ‘D’ il diametro primitivo della puleggia maggiore e ‘d’ indica il diametro primitivo della puleggia minore.

-

Determinazione del numero di cinghie:

- Ottenimento della potenza nominale di una singola cinghia, che dovrà successivamente essere corretta per l’arco di contatto e per un fattore di lunghezza, ricavati dalle tabelle fornite dai costruttori.

- Calcolo della potenza effettiva di una singola cinghia, mediante il prodotto tra potenza nominale e fattore di correzione.

- Calcolo del numero di cinghie, rapporto tra potenza di progetto e la potenza per una singola cinghia.

Questo procedimento per ottenere la lunghezza della cinghia e il numero di cinghie ci ha portato ad avere una cinghia A15 con interasse 25 e lunghezza 55. Per effettuare un’ulteriore verifica, siamo andati a controllare se, effettivamente, la lunghezza della cinghia era adatta e soprattutto se era delle dimensioni corrette per la trasmissione che deve fornire alle due pulegge.

2.2 Programma di Sistemi

2.2.1 Sonde NTC

Le sonde NTC (Negative Temperature Coefficient) sono dei dispositivi che, mediante un processo fisico, forniscono ai dispositivi collegati un valore rappresentativo della temperatura. Solitamente sono composte da un materiale semiconduttore sinterizzato che, in risposta ad una piccola variazione di temperatura, mostra un’ampia variazione resistiva.

I termistori possiedono coefficienti di temperatura negativi che provocano la diminuzione della resistenza elettrica della sonda all’aumentare della temperatura. Bisogna sottolineare però che le applicazioni a temperature elevate esigono termistori con maggiore resistenza per ottimizzare la variazione resistiva.

Le sonde NTC vengono realizzate con un misto di metalli e dei loro ossidi, per poi essere formate in base alle necessità. Un aspetto positivo riguarda il fatto che esse garantiscono una lunga vita, anche in condizioni di lavoro particolarmente impegnative. I termistori, inoltre, possono essere utilizzati nella loro composizione originale (termistori a disco), oppure essere modificati mediante delle lavorazioni ed essere combinati con fili conduttori e rivestimenti opportuni (termistori a perla). I termistori rientrano fra i sensori di temperatura più precisi, tuttavia subiscono delle limitazioni nella variazione di temperatura (da 0°C a 100°C). Un dettaglio rilevante consiste nei suoi componenti che, essendo chimicamente stabili, non subiscono alcun effetto dovuto all’invecchiamento.

Nel nostro progetto è stata installata una sonda NTC modello Coster sih 010, per la misura della temperatura nel bollitore. Essendo una termoresistenza viene solitamente accoppiata con un ponte di Wheatstone, un circuito elettrico che fornisce ai suoi capi una tensione proporzionale alla variazione di resistenza della sonda NTC.

La scheda Arduino, tuttavia, contiene un apparato di lettura analogico in grado di interpretare il valore di resistenza elettrica (e le sue variazioni) come una variabile che può essere utilizzata all’interno del software di regolazione, senza il collegamento ad un ponte di wheatstone.

2.2.2 Valvola a tre vie

Come illustrato nello schema idraulico dell’impianto (vedasi Disegno 3), la valvola a tre vie regola l’afflusso d’acqua alla batteria di raffreddamento, lavorando in deviazione. L’apertura di questa valvola termostatica on-off viene modulata comandando il segnale d’alimentazione, che scaldando l’apparato termostatico provocherà il movimento di un organo di chiusura. La valvola a tre vie è un elemento di indiscutibile utilità negli impianti di riscaldamento ad acqua: essa regola l’afflusso di fluido nei diversi rami dell’impianto e rende possibile le regolazioni per variazione di portata o temperatura. Il nostro modello era equipaggiato con un finecorsa: una volta raggiunta la completa chiusura il regolatore viene informato. Come la maggior parte degli apparati dell’impianto, la valvola è stata installata in funzione del motore a due tempi: una volta venuto meno questo elemento, non è stato possibile nemmeno effettuare la regolazione dell’acqua circolante nell’impianto.

Essendo un modello on-off che richiede molto tempo per raggiungere lo stato di chiusura (circa 30 minuti) non è stata effettuata la regolazione proporzionale, anche perché non necessaria viste le richieste di progetto.

2.2.3 Quadro elettrico

Il cuore del progetto e il fulcro del nostro lavoro è il quadro elettrico dell’impianto, dove confluiscono i cavi per la lettura delle sonde e il comando degli attuatori. All’interno del quadro risiedono diversi elementi, necessari per far arrivare l’alimentazione elettrica alla scheda Arduino e per comunicare con gli apparati del sistema di regolazione. I più importanti sono:

- Fusibili

- Trasformatore

- Breadboard

- Arduino

- Relè

- Alimentazione Servomotore

Il circuito per l’alimentazione, comprensivo di fusibili e di un trasformatore per il passaggio da 230v a 5 volt, ha il compito di provvedere al funzionamento sicuro della scheda Arduino e degli attuatori comandati, interrompendo l’erogazione di corrente in caso di sovraccarico.

Il regolatore, approfondito in seguito (vedasi Paragrafo 2.2.5), è una comune scheda Arduino, installata nel quadro e usata per il controllo dell’impianto e per la comunicazione con un eventuale computer, al quale è stato collegato tramite apposito cavo USB.

La breadboard e i relè sono dispositivi necessari per interfacciare Arduino agli apparati esterni: la prima facilita il cablaggio del quadro, rendendolo facilmente modificabile, i secondi permettono il controllo di circuiti di potenza senza danneggiare il microcontrollore, che non vanta di certo enormi tolleranze al sovraccarico.

Nel progetto originale, comprensivo di motore termico a due tempi, le prestazioni del motore venivano limitate tramite un servomotore di accelerazione, in grado imporre al motore un regime di funzionamento più o meno sostenuto. Questo servomotore, modello Futaba S3003, permette di interfacciarsi con il motore tramite il regolatore Arduino, che ne comanda la rotazione senza intervento dell’utente: la regolazione del motore è finalizzata ad ottenere una corrente costante a 60hz, e una modifica a tale parametro renderebbe la macchina insicura e inutilizzabile, con gravi rischi per gli apparecchi collegati alla spina di erogazione elettrica.

Il prelievo di energia generata viene effettuato dalle spine poste accanto al quadro, munite di interruttore. Supportano il collegamento di più di due utenze contemporaneamente, a seconda del carico individuale.

2.2.4 Contagiri

Questo dispositivo, preinstallato nell’alternatore, fornisce un segnale elettrico, sotto forma di differenza di potenziale, rappresentativo del numero di giri dell’alternatore, quindi della frequenza di corrente prodotta. L’alternatore oppone una coppia resistente alla coppia motrice del motore elettrico, di conseguenza il numero di giri del sistema dipende unicamente dal carico all’alternatore, ovvero dalla richiesta di energia elettrica. Nella nostra installazione è stato necessario scegliere un motore dal peso ridotto, data la posizione precaria in cui lo si è dovuto installare. La potenza del motore, inferiore rispetto a quella richiesta per la produzione di corrente alla frequenza di rete, non ha permesso di creare le condizioni ideali al collegamento di un’utenza vera e propria, limitandoci alla misura tramite computer del numero di giri dell’alternatore.

Il funzionamento del contagiri si basa sul principio dinamo-tachimetrico: il valore di tensione continua fornito ai capi del trasduttore è proporzionale cioè al numero di giri dell’albero al quale è collegato, secondo la formula:

V = K * n

Dove ‘K’ è la costante tachimetrica che lega il numero di giri ‘n’ e la tensione ‘V’, e dipende dalle scelte costruttive adottate e dal flusso magnetico.

2.2.5 Regolatore Arduino

Questo progetto nasce da un’autentica curiosità nei confronti della scheda Arduino, che con l’avvento dell’Internet of Things (IoT) sta diventando una scelta sempre più popolare nel campo dell’automazione e della domotica amatoriale. Moltissimi progetti fatti in casa sono basati sulle capacità e sull’accessibilità della scheda Arduino. Questo prodotto possiede tutte le caratteristiche che contraddistinguono un moderno Computer: un’unità centrale di elaborazione (CPU), memoria RAM, disponibilità di input e output, persino interfacce di connettività, dal Bluetooth alla rete cellulare.

Numerose sono le possibilità offerte dalla scheda Arduino, e la scelta più difficile riguarda forse quelle da scartare: funzioni come i sensori di movimento o l’accensione tramite telecomando sono sicuramente accattivanti, ma non necessarie al funzionamento dell’impianto. La programmazione è effettuata con il framework Wiring, un’astrazione costruita sul C++ che fornisce gli strumenti necessari a creare un software di regolazione con un livello ragionevole di comprensibilità e velocità d’esecuzione. La libreria Wiring ottiene infatti un ottimo equilibrio tra leggibilità del codice (vedasi Figura 21) e prestazioni del regolatore che, è opportuno ricordarlo, monta hardware paragonabile a un computer degli anni ‘80.

Relativamente alla scrittura del software, gli strumenti forniti dalla scuola si sono rivelati sufficienti a svolgere il compito richiesto e non hanno rallentato l’esecuzione del progetto, rendendo questa parte del lavoro fluida, veloce e priva di problemi.

Un sistema di regolazione necessita anche di una rete per la trasmissione dei dati tra unità centrale di elaborazione e sonde, che solitamente sono installate in svariati punti dell’impianto. Nel nostro caso, la distanza tra i singoli terminali era trascurabile, ma nei grandi stabilimenti industriali è necessario adottare tecniche sorprendentemente avanzate per la gestione e l’ottimizzazione di queste reti di trasmissione dei segnali. I cavi “Twistati” e il “Cable management” nascono appunto per facilitare la disposizione e la manutenzione delle reti. La prima tecnica è un’operazione d’intrecciamento dei cavi finalizzata a diminuire il disturbo nei cavi, intrecciandoli in coppie. La seconda è una disciplina di buona organizzazione finalizzata a rendere più facile e intuitivo un circuito elettrico tramite l’uso di diversi colori, etichette di segnalazione e fascette per la suddivisione dei cavi, raggruppati secondo gerarchie decise dal progettista del sistema. Nel nostro progetto abbiamo usato un cavo ethernet per la trasmissione dei dati dall’Arduino alle sonde e agli attuatori. Il cavo ethernet vanta uno spessore ragionevolmente ridotto in cui trovano spazio ben 8 cavi di trasmissione dati, twistati tra di loro. Il cavo ethernet racchiude i sui 8 fili in una guaina esterna, schermandoli da interferenze e facilitando l’operazione di cable management. Grazie alla relativa semplicità della regolazione del cogeneratore non abbiamo dovuto usare più di un cavo ethernet, trovando spazio anche per la distribuzione dell’alimentazione degli attuatori.

2.3 Programma di meccanica

2.3.1 Ciclo otto a 2 tempi

L’elemento fondamentale del cogeneratore consiste nel motore alternativo a combustione interna, nel quale, a differenza delle macchine a combustione esterna, la reazione avviene all’interno della medesima macchina che fornisce lavoro. Ciò porta dei grossi vantaggi in quanto non sono presenti, in questo tipo di motori, scambiatori riducendo notevolmente, di conseguenza, le perdite di calore. Un motore alternativo è costituito dai seguenti componenti:

- Cilindro: composto da una canna, caratterizzata dal fatto di essere alettata all’esterno per aumentarne le prestazioni

- Testata: finalizzata alla chiusura del cilindro

- Basamento: struttura con una buona resistenza meccanica in quanto deve essere in grado di scaricare le forze di inerzia e pressione dei gas

- Pistone: elemento fondamentale che delimita la parete della camera a volume variabile, che necessita di lavoro, da trasmettere poi all’albero

- Manovellismo: blocco costituito dallo spinotto, dalla biella e dalla manovella, le quali permettono il moto rotatorio dell’albero

- Coppa dell’olio: la sua funzione consiste nel raccogliere, in un recipiente, l’olio proveniente dalla canna del cilindro

I motori però non vengono differenziati solamente per ciò che riguarda la loro composizione ma è necessario sapere come essi lavorano. A questo proposito essi si dividono in motori a quattro tempi e motori a due tempi. Nella realizzazione del nostro progetto ci siamo trovati di fronte ad un motore a due tempi ed è per questo che ci soffermeremo sui suoi aspetti fondamentali.

Il ciclo di funzionamento di un motore a due tempi possiede una fase attiva e una passiva. A differenza del motore a quattro tempi, esso quindi è caratterizzato da una fase attiva ogni giro ed è grazie a ciò che presenta una migliore distribuzione. Il ciclo di lavoro viene diviso in sei fasi (vedasi Figura 16):

- Lavaggio: la pompa di lavaggio fornisce una carica di aria fresca con lo scopo di effettuare una pulizia del cilindro.

- Carica: la pompa di lavaggio continua ad immettere aria mentre il pistone comincia a risalire.

- Compressione: il pistone risale verso l’alto comprimendo i gas esistenti all’interno del cilindro.

- Combustione: i gas vengono sottoposti a questo processo anche quando il pistone è in fase di discesa.

- Espansione: i gas combusti permettono, mediante la loro espansione, la discesa del pistone.

- Scarico: i gas, che possiedono una pressione decisamente maggiore a quella atmosferica, vengono scaricati all’esterno

Figura 16 - fasi ciclo a due tempi

Il ciclo impiegato nei motori a combustione interna, soprattutto quelli alimentati a benzina, è il ciclo Otto. Tra i cicli teorici di riferimento figura il ciclo “limite” (vedasi Figura 17), il quale corrisponde ad un ciclo ideale a cui viene aggiunto il processo di combustione interna. Le trasformazioni in questione sono sempre ideali, con una piccola differenza consistente nel fatto che alla fine del ciclo i gas vengono espulsi e ne vengono introdotti di nuovi. Sostanzialmente, troviamo due fasi in più, la fase di aspirazione e la fase di svuotamento. Il passo successivo da effettuare consiste nel porre un encoder di misura del numero di giri sulla testata del cilindro fino ad ottenere il ciclo “indicato” (vedasi Figura 18). Esso corrisponde al ciclo reale ed è composto da 6 fasi:

- Fase di aspirazione isocora

- Compressione non adiabatica

- Combustione (che avviene anticipatamente e non corrisponde ad una isocora)

- Espansione non adiabatica

- Prima fase di cessione di calore anticipata e non tempestiva

- Seconda ed ultima fase di cessione di calore in maniera lenta e progressiva.

Un parametro fondamentale consiste nella potenza “indicata” del ciclo, che viene ricavata dall’area del diagramma mentre la potenza utile disponibile sull’albero motore si ottiene mediante la prova del freno. Il principio di funzionamento di questo dispositivo è simile al convertitore di coppia, composto da una turbina Francis e da un recipiente contenente l’olio.

Durante questo tipo di prova, lo statore viene trascinato dal rotore grazie alla viscosità del fluido (olio o acqua) e, contemporaneamente, viene misurata la forza dal dinamometro che moltiplicata per il braccio da come prodotto la coppia. Per mezzo di queste misurazioni siamo in grado ora di calcolarci la potenza del moto rotatorio, prodotto della coppia per la velocità angolare (numero di giri). Un aspetto molto importante per aumentare il rendimento del nostro motore a due tempi riguarda la pressione media effettiva. Anch’essa viene ricavata dal grafico e può essere aumentata in vari modi:

- Aumentando il rendimento utile e volumetrico

- Innalzando la densità dell’aria di aspirazione

- Utilizzando dei combustibili con un elevato potere calorifico

I pregi riguardanti questo tipo di motore sono i seguenti:

- Reversibilità: il motore può ruotare in un verso o nell’altro senza danni dovuti alla mancanza di lubrificazione

- Facilità di manutenzione: il motore possiede minori dimensioni e le sue parti meccaniche non sono regolate da funzionamento complesso

- Affidabilità maggiore: è composto da meno parti mobili e prone a rottura

- Maggiore reattività, relativamente all’accensione

Bisogna sottolineare che a questi aspetti positivi si contrappongono alcuni difetti che ne limitano l’utilizzo su grande scala. In primo luogo, la macchina presenta un minor rendimento termodinamico. Esso ha anche un forte impatto ambientale, in quanto emana gas estremamente tossici, dovuti alla combustione olio e benzina. Richiede infine un consumo specifico più elevato e un frequente ricambio dell’olio con i relativi costi.

Figura 17 - Ciclo ideale

Figura 18 – Ciclo reale

2.3.2 Circolatore idraulico

Per convogliare l’acqua dal serbatoio alla rete di riscaldamento è stata installata una pompa centrifuga con valvola di non ritorno e valvola a sfera per la chiusura del ramo dell’impianto interessato dalla cogenerazione. Nella rete di alimentazione elettrica è stato installato un relè per permettere l’azionamento a distanza della pompa, che nella versione originale del progetto veniva accesa una volta superata la temperatura prestabilita del serbatoio. Con il malfunzionamento del motore a due tempi e l’impossibilità di produrre acqua calda, la pompa non ha potuto svolgere il suo compito, ma è stata comunque predisposta la rete di alimentazione e il circuito di comando, con regolazione effettuata dal software installato su Arduino. Il funzionamento della pompa, in relazione al bollitore e alla valvola a tre vie, è il seguente:

- Temperatura del serbatoio Tserbatoio > 45°C: accensione pompa

- Tserbatoio > 60°C: apertura valvola a tre vie

- Tserbatoio > 90°C: ulteriore apertura della valvola a tre vie, per smaltire più calore

- Tserbatoio < 60°C: spegnimento di pompa e valvola a tre vie

Nelle condizioni ottimali la pompa deve mantenere la temperatura del bollitore compresa tra i 45 e i 60°C.

2.3.3 Scambiatore di fumi

A valle della marmitta del motore è stato installato uno scambiatore per recuperare il calore dei fumi di scarico (vedasi Disegno 3). Allo stato iniziale il progetto era sprovvisto di un tubo per convogliare i fumi di scarico fuori dal locale, quindi abbiamo provveduto a collegare lo scambiatore al camino installato in precedenza per le caldaie situate in prossimità dell’impianto, appartenenti ad altri progetti. Nel progetto originale, i fumi passanti per lo scambiatore cedevano il proprio calore all’acqua entrante nel serbatoio, per uscire ad una temperatura inferiore. Venuta meno la possibilità di avviare il motore a due tempi, lo scambiatore ha perso la sua utilità.

2.4 Programma di Impianti

2.4.1 Bollitore

L’acqua da scaldare viene immagazzinata in un bollitore. Nel nostro caso, un bollitore con capacità di 60 litri è stato installato a valle dello scambiatore di fumi per poter fornire acqua calda alla rete del laboratorio. Idealmente, il progetto avrebbe dovuto fornire, oltre all’energia elettrica, anche energia termica sotto forma, appunto, dell’acqua calda contenuta in questo serbatoio.

Una sonda di temperatura è stata usata per informare il sistema di regolazione, che a sua volta può controllare la pompa di circolazione e inviare l’acqua di serbatoio all’impianto di riscaldamento, evitando surriscaldamento del serbatoio. Per evitare dispersioni termiche è consigliabile isolare il bollitore.

2.4.2 Radiatore di raffreddamento

Il radiatore presente nel nostro cogeneratore era munito di un ventilatore assiale per agevolare il flusso d’aria fresca e l’efficienza dello scambio termico. Con il passaggio da motore termico a motore elettrico abbiamo deciso di non ricondizionare il radiatore, sia perché non potevamo sostenere il costo dell’acquisto del nuovo motore, sia per la l’importanza secondaria dell’operazione, che con il motore elettrico non avrebbe prodotto risultati significativi. Ad ogni modo, le possibilità di regolazione con la scheda Arduino riguardano la velocità di giri del ventilatore e la regolazione della portata al radiatore (tramite valvola a tre vie).

2.5 Programma di inglese

2.5.1 Heating systems

Figure 19 – Central heating system, controlled by Arduino

Cogeneration is the joint production of electricity and heat from a single source of energy, which can be identified with fossil fuels. It can adapt to many working conditions and it is very efficient under the right conditions. Furthermore, this solution is highly used because it is cheap and environmentally attractive.

The major equipment includes one or more of the following: a heat generator or boiler, a heat turbine generator, a heat recovery generator and an internal combustion engine. There are three types of cogeneration cycles: topping cycle, bottoming cycle and combined-cycle cogeneration.

The topping cycle uses the power supply to produce electricity. The unused energy is exploited for heating.

On the other hand, in a bottoming cycle, the fuel energy is primarily used to provide clients with the amount of heat required to satisfy their needs. The waste heat is then used to generate electricity.

The combined-cycle cogeneration joins the gas turbine topping cycle. Cogenerators present many benefits, which are:

- The increase of efficiency (up to 85% efficiency is frequent), which in turn results in cost savings

- The reduction of the impact on the environment by using cleaner fuel (usually natural gas)

- The energy generation system is not as susceptible to interruption associated with the discontinuous requirements of a local utility

One of the major applications is district heating. The scheme of a district heating comprises a network of insulated pipes used to deliver heat from the point of generation to the end user.

District heating has a positive influence on climate changes. It offers substantial potential to increase renewables-based heating particularly in urban areas. It also provides for considerable savings of fossil primary sources such as oil and gas. Compared to traditional home heating systems, which can’t exploit the unused heat from traditional electricity generation, a district heating system can use bio fuels, waste and large heat pumps to generate useful heat in an environmentally sustainable way.

Considering the central heating system, there is a clear connection because it provides heat to whole apparatus. Central heating is a way to supply warmth from one central source. It is divided into three main groups: wet system, warm air system and storage heaters.

In a wet system, hot water circulates through a system of pipes up to the users. In the middle of the plant, there is a boiler. This device uses natural gas as fuel, followed by heating oil, and occasionally liquid petroleum gas. In a warm air system, air is heated by a coil and fed via ducts to rooms around the home. A storage heater normally has at least two controls, one for controlling how much electricity is used and another for controlling how much heat is released. When a district heating plant is designed, it is more advisable to utilize the first option because it provides a simple planning, which translates to an easier installation for the technicians. That aside, this type of system reaches an adequate temperature with low heat losses. To control this type of system a regulator like Arduino is often used. This electronic platform allows us to have a secure and efficient plant.

Figure 20 - Network heating system

2.5.2 The C++ programming language for embedded systems

C++ is a computer programming language based on C.

It was created for writing programs for a wide range of different purposes, and it is still largely used nowadays.

In the 1990s, C++ became one of the most used programming languages in the world. It was created by a Danish researcher at Bell Labs in the 1980s, and was originally named “C with classes”. The language was planned as an improvement on the C programming language, adding features based on object-oriented programming. Step by step, a lot of advanced features were added to the language, like operator overloading, exception handling and templates.

It can be used both as a procedural and object oriented language, which means it can manipulate memory by single variables or through regions of data called “objects”. It is cross platform and basically universal, which is why the Arduino developers chose to adopt it. There have been many implementations ad dialects throughout its history, and the one we are using is a simplified version with all the necessary functions to operate physical devices with our regulator, which also includes several libraries. These libraries are pieces of software that provide useful - but not essential - functionality, such as an abstraction to translate the command of rotation of a stepper engine to the electrical signals needed to perform such actions. Our stack consists of the stock Arduino framework: The Wiring library, which allows us to turn on and off the devices we are controlling.

What allows Arduino to be an extremely popular platform is probably the decision to avoid complex C++ constructs, without actually forbidding them: professional programmers can take advantage of concepts like ‘class inheritance’ and ‘raw pointers’, while newcomers can get work done even by avoiding these, which in turn results in a gentle learning curve for people who would like to get interested into do-it-yourself automation.

To better explain why C++ is considered one of the most difficult (programming) languages to learn, it is simply enough to say that it includes the capabilities of two other programming languages, ‘C’ and ‘Templates’: this one evolved from a simple set of extensions into a Turing-complete sub-language. The same result can be achieved by using at least three different approaches, usually even more, and this makes C++ code notoriously hard to maintain. The performance provided can be compared to no other language though, which is why C++ became an extremely popular choice for writing PC software and operating systems.

An embedded device is a computer that lacks input and output peripherals. It is usually build with very constrained technical specifications and it meets a particular requirement. They control devices like billboards, vending machines, semaphores (the actual pole, not the whole city network), ATMs and so on. Arduino can be considered an embedded device, as it is used to create products that follow a defined logic, but usually no personal computers are involved. Programming an embedded system requires professional skill and a lifelong experience, since the usage of complex programming languages like C++, C or even Assembly is almost obligatory. Arduino makes things simpler by hiding the most difficult operations behind the easy-to-understand Wiring library, but enterprise tier products must be crafted with extreme care, to keep up with the most demanding security and reliability standards.

Figure 21 - Sample C++ code from our project

3 ESPERIENZA DI LAVORO

Il progetto in questione consiste nella realizzazione di un sistema di regolazione per il cogeneratore. Noi volevamo produrre un sistema completo di sonde per la lettura dei dati, di una regolazione degli attuatori e di una modalità di visualizzazione dei valori misurati. Siamo partiti da un cogeneratore basato su un motore a due tempi, modello Piaggio Liberty, corredato da uno scambiatore di fumi collegato al bollitore. Inizialmente è stata necessaria una fase propedeutica al lavoro che consisteva nella consultazione di materiale documentativo preesistente fornitoci dai costruttori dei vari componenti dell’impianto.

In seguito, abbiamo effettuato un rilievo del sistema cogeneratore con i relativi elementi. Questo disegno provvisorio è stato poi realizzato con i simboli unificati e convertito in formato digitale con AutoCAD. È seguita una fase di “brainstorming” sulle idee possibili e sensate.

Dopo aver concluso questa parte iniziale, abbiamo compiuto alcune prove con la piattaforma elettronica Arduino. Sono stati testati alcuni accessori presenti nel kit di Arduino, come il telecomando, il display e il sensore di prossimità, per capire non solo il loro funzionamento, ma anche cosa si sarebbe potuto aggiungere al progetto senza scadere nel banale. Dopo l’osservazione di questi componenti elettronici, è risultato necessario effettuare un ulteriore analisi relativa al funzionamento sia del sistema idraulico, sia di quello elettrico.

Relativamente alle mansioni svolte, abbiamo compiuto delle prove inerenti all’accensione del motore termico. Dopo la prova iniziale, ci siamo venuti a scontrare con il mancato avviamento del motore. É per questo motivo che sono state necessarie altre prove per individuare i problemi del motore termico. Come prima cosa, abbiamo effettuato la pulizia degli ugelli del carburatore e cambiato le relative guarnizioni, che non erano nella miglior condizione. In risposta al fatto che, durante l’accensione, il combustibile non veniva aspirato e di conseguenza il motore non andava in moto, abbiamo deciso di sostituire il dispositivo che aspirava l’aria in modo automatico con un filo per l’aria manuale. Nonostante ciò, il motore a due tempi non si è acceso a causa di un grave difetto strutturale.

Per assicurare il collegamento del cogeneratore alla rete elettrica e al circuito di distribuzione idrica in maniera più comoda possibile è stato necessario effettuare una derivazione dalla rete elettrica monofase di laboratorio.

Abbiamo poi proceduto all’installazione del motore elettrico per sopperire al mancato funzionamento del motore termico. Il motore elettrico è stato alimentato mediante un collegamento a stella alla presa trifase. È stato dotato, inoltre, di un sopporto per regolarlo in lunghezza e altezza e per limitare le vibrazioni provocate dal motore stesso (vedasi Figura 10).

Relativamente al cablaggio, abbiamo effettuato vari collegamenti intercorsi da alcuni morsetti. È stato realizzato il ponte che mette in relazione i cavi uscenti dall’alternatore con quelli del relè. Successivamente, abbiamo installato una scatola elettrica contenente un relè per regolare il circolatore. Abbiamo portato al quadro, mediante un cavo Ethernet, anche gli organi di comando di servomotore e valvola. Dopo il cablaggio di tutti i collegamenti necessari, abbiamo realizzato un software di regolazione con l’IDE Arduino, sfruttando anche una piattaforma di simulazione.

Gli obiettivi tecnici che ci siamo preposti sono molteplici. Il nostro scopo principale consisteva nella realizzazione di un sistema di regolazione. Quest’ultimo avrebbe dovuto controllare l’accelerazione del motore a seconda della velocità di rotazione (giri al minuto) dell’alternatore. Il regolatore elettronico, mediante lo spegnimento o l’apertura della pompa, avrebbe dovuto regolare l’entrata di acqua nel bollitore e conseguentemente la sua temperatura interna. Arduino avrebbe dovuto anche controllare la temperatura di surriscaldamento e raffreddamento del motore termico. A causa del mancato funzionamento del motore termico, è stata necessaria l’installazione di un motore elettrico che ha portato ad una diversa realizzazione degli obiettivi precedentemente elencati. Un’altra opportunità, che si era venuta a presentare, riguardava l’applicazione di un display. Esso avrebbe dovuto visualizzare i dati provenienti, per esempio, dalla lettura dei giri. Non è stato possibile però collegarlo per via del numero eccessivo di cavi richiesti, superiore ai limiti tecnici della piattaforma Arduino. Il cambiamento di motore non è stato riportato nei disegni tecnici, in quanto trattasi di scelta provvisoria e inadatta ad un sistema di cogenerazione vero e proprio.

Per la realizzazione dell’impianto di cogenerazione e per il cablaggio dei cavi elettrici, è stato necessario l’utilizzo di alcuni strumenti e materiali. Durante il collegamento dei fili elettrici ai relativi morsetti, abbiamo usato i tipici strumenti da elettricisti (pinze, forbici, capicorda, fascette…).

La costruzione dei supporti per le pulegge e per il tubo dei gas di scarico è stata effettuata utilizzando il tornio e i relativi utensili. La realizzazione dell’alloggio per il motore elettrico ha richiesto inoltre l’impiego della saldatrice e della fresatrice verticale.

La conoscenza di alcuni concetti teorici si è rivelata necessaria come prerequisito. Le nozioni principali riguardano la cogenerazione, il motore elettrico asincrono trifase e i regolatori programmabili, come ad esempio Arduino. Non bastano solamente le nozioni teoriche ma è necessario possedere anche delle abilità pratiche riferite all’esperienza vissuta con le macchine utensili e con il campo dell’elettronica.

Lo sviluppo del nostro progetto è avvenuto soprattutto a scuola durante l’orario scolastico e, a volte, durante l’orario pomeridiano, sotto la supervisione di un docente. Non è stato possibile lavorare a casa in quanto il cogeneratore era istallato a scuola e connesso alle tubazioni dell’impianto di riscaldamento. Abbiamo effettuato però delle prove di programmazione su una piattaforma di simulazione digitale.

Il lavoro è stato svolto, nella maggior parte dei casi, in coppia. Durante le lavorazioni al tornio e il cablaggio dei cavi, il lavoro è stato suddiviso per essere più veloci ed efficienti.

I risultati finali sono rappresentati dalla possibilità di installare il motore elettrico con il relativo supporto e di avere creato la presa elettrica sia per l’allacciamento monofase che trifase. Il nostro lavoro ha portato anche alla creazione di una griglia di alloggio per il quadro elettrico. Il cablaggio della rete di regolazione ci ha permesso, soprattutto, di leggere il numero di giri mediante la piattaforma Arduino.

4 CONCLUSIONI E RIFLESSIONI

Problemi incontrati

Al fine di valutare l’esperienza è necessario considerare i problemi tecnici, l’utilità pratica sia del lavoro sia del prodotto finale; il valore didattico, formativo e umano della prova.

Nel corso dei lavori per la realizzazione del sistema di regolazione abbiamo incontrato numerosi imprevisti, alcuni talmente gravi da compromettere la natura stessa del progetto. I problemi si dividono principalmente in relazione al loro aspetto tecnico o organizzativo.

Tra gli imprevisti tecnici, il più significativo riguarda il motore a combustione interna: a causa di gravi difetti strutturali, come la mancanza del sistema di accensione o dell’approvvigionamento dell’aria, non è stato possibile accenderlo. La cogenerazione non è attuabile senza un motore termico e, dato il costo troppo elevato dell’eventuale riparazione, abbiamo dovuto installare un motore elettrico, rinunciando quindi alla funzione di regolazione della temperatura. Questa scelta, dettata dall’assenza di alternative, ha ridotto significativamente il potenziale del progetto.

L’installazione del motore elettrico si è rivelata ugualmente problematica, a causa del malfunzionamento della rete di alimentazione elettrica del laboratorio. Problemi simili hanno allungato notevolmente il tempo di completamento della regolazione, che doveva essere ripensata e modificata ad ogni malfunzionamento di un sistema vitale dell’impianto.

I problemi tecnici sono stati ulteriormente aggravati da quelli organizzativi: la mancanza di documentazione del progetto (e dei più basilari utensili di lavoro) ha reso particolarmente difficile la fase di comprensione del funzionamento dell’impianto e la successiva fase di accensione del motore.

Questi fattori, uniti alla mancanza di una figura competente nella manutenzione dei motori, ha segnato il fallimento dell’accensione del motore. L’aspetto più problematico è la grande quantità di tempo richiesta per apportare anche la più irrisoria modifica all’apparato elettrico e regolativo, dettata dalla farraginosa difficoltà nel reperire anche il materiale di lavoro più elementare, dal singolo fusibile alla semplice vite autofilettante, ai morsetti per cavi elettrici.

La nostra preparazione nel campo dei motori, limitata alla conoscenza teorica, non ci ha permesso di adattarci perfettamente a un progetto che si stava rapidamente incentrando non sulla regolazione, ma sull’installazione, sulla manutenzione e sull’avviamento di motori.

Soluzioni degne di nota

Le soluzioni e i compromessi adottati per risolvere i numerosi problemi incontrati durante i lavori hanno cambiato radicalmente la natura del progetto. Il motore a combustione interna è stato sostituito da un motore elettrico, perdendo completamente la generazione di calore. A causa della mancanza del motore termico, è stato praticamente impossibile creare un sistema di regolazione simile a quello originariamente pensato: la valvola a tre vie, le sonde di temperatura, il ventilatore del radiatore, la pompa di circolazione e il servomotore di accelerazione si sono rivelati inutilizzabili, perdendo sostanzialmente gli attuatori più importanti nella regolazione dell’impianto di cogenerazione.

Sono stati comunque effettuati tutti i cablaggi e le prove di lettura delle sonde, salvo poi escluderle dal software finale di regolazione, che senza il motore a due tempi non aveva praticamente alcuna funzione, salvo la lettura del numero di giri all’alternatore.

È stata posata inoltre una rete di alimentazione monofase che dal quadro principale arriva fino al cogeneratore, nel quale si assicura quindi la presenza di alimentazione elettrica al quadro e ai terminali comandati. Una volta sostituito il motore a due tempi con uno funzionante, sarà possibile anche provare attuatori come il servomotore, la pompa e la termosonda, che con il motore elettrico non hanno alcuna utilità pratica.

Il motore termico è stato scollegato dall’alternatore, facilitandone la rimozione: sarà sufficiente portarlo in un centro specializzato per un controllo approfondito, che non si limiti alla cieca sostituzione di componenti nella speranza che possa partire.

Brevi considerazioni sul rapporto con il personale

Il rapporto con il personale è stato, salvo limitati casi, prevalentemente positivo e costruttivo: i professori sono sempre stati disposti a offrirci chiarimenti che abbiamo poi elaborato personalmente al fine di garantire un tocco personale all’esecuzione del lavoro, senza sfociare nell’assistenzialismo che ha caratterizzato molti altri progetti. Il personale di laboratorio ci ha offerto consigli teorici e pratici, valutando le nostre proposte e suggerendo possibili alternative.

Volendo evidenziare un aspetto problematico si sottolinea la scarsa disponibilità dell’amministrazione a finanziare l’acquisto di materiale per il progetto, che ci ha obbligato a sostituire il motore a due tempi con un motore elettrico, perdendo completamente la principale funzione di cogenerazione.

I rapporti nel gruppo di lavoro sono stati pacifici e costruttivi lungo tutta la durata del progetto, anche a fronte delle crescenti problematiche realizzative che si susseguivano nel corso dei lavori.

Valutazione sull’utilità dell’esperienza

A livello teorico-conoscitivo, l’esperienza ci ha avvicinato al mondo della cogenerazione, stimolandoci ad approfondirne il funzionamento, le implementazioni e i possibili risvolti pratici. Abbiamo potuto apprezzare il valore di un argomento che, spesso, viene trattato sbrigativamente per mancanza di tempo.

Questa irripetibile occasione per approfondire ambiti di studio tipici dell’elettrotecnica è stata colta con grande apertura da parte del gruppo, che ha ritenuto stimolante l’idea di lavorare su un motore alternativo trifase e su un quadro elettrico, vedendo quest’opportunità come un pretesto per allargare il proprio ventaglio di conoscenze e competenze.

Per la prima volta il gruppo di lavoro si è trovato a sostenere un progetto di tale entità, rendendo necessaria un’attenta divisione dei lavori. Abbiamo documentato le nostre operazioni pratiche e la scrittura della tesina, che è stata caricata online per facilitarne la consultazione.

L’esperienza è stata utile in quanto primo impatto con la dimensione pratica, che ci ha permesso di capire in modo autentico le nostre potenzialità. La necessità di gestire problemi che sono rimasti talvolta irrisolti, anche nella fase finale del progetto, ci ha insegnato ad accettare i limiti delle nostre competenze attuali, dimostrandosi un’esperienza formativa particolarmente ricca e stimolante dal punto di vista umano.

Apprendimenti significativi nell’ambito tecnico-professionale

Tra gli ambiti di studio che possono essere collegati al nostro progetto figurano:

- Termotecnica (impianto di riscaldamento con sorgente di calore, mandata e ritorno)

- Meccanica (motore a due tempi, accoppiamento motore-alternatore)

- Elettrotecnica (quadro elettrico, rete di alimentazione, motore alternativo trifase)

- Automazione (regolazione di circuito con microcontrollore, sonde e attuatori)

- Informatica (programmazione di sistemi ‘embedded’ in C++)

Sostanzialmente, il progetto tocca tutte le discipline che le varie specializzazioni del triennio approfondiscono, ad esclusione solo di ‘Logistica’. All’interno della singola articolazione, il cogeneratore abbraccia sicuramente più di una materia del piano di studi, spaziando da ‘Sistemi’ a ‘Tecnologie’. Questo enorme ventaglio di ambiti interessati spiega perché la cogenerazione è una pratica così diffusa negli impianti di grande potenza: la loro progettazione e realizzazione richiede la partecipazione di figure competenti in svariati campi, che creano un sistema all’avanguardia dal punto di vista energetico, usato nelle centrali termoelettriche ma anche nelle industrie e negli agglomerati urbani, dove le utenze vengono servite con teleriscaldamento.

A fronte di questa premessa è inutile dire che le conoscenze apprese durante la realizzazione del progetto sono inestimabili e forniscono una sintesi di tutto ciò che la scuola si propone di offrire. Questo progetto ci lascia quindi la soddisfazione di aver perlomeno raggiunto anche una parte della proposta formativa delle altre specializzazioni, aprendoci alla possibilità di collegare la termotecnica ad altri settori di studio, abilità molto apprezzata nel mondo del lavoro.

La manualità acquisita nel corso dei lavori è un valore aggiunto che deve completare la formazione del diplomato e il nostro progetto ci ha avvicinato sia all’officina (per la realizzazione di supporti metallici), sia al quadro elettrico (per l’esecuzione di cablaggi e collegamenti con morsetti), sia all’Integrated Development Environment, per la realizzazione del software di regolazione di Arduino.

Rapporto tra formazione scolastica e attività lavorativa svolta

A causa della grande varietà delle materie abbracciate dal nostro progetto, la nostra preparazione è stata sufficiente a coprire solo una parte delle richieste previste, escludendo quella inerente alla generazione di acqua calda (che purtroppo non abbiamo potuto approfondire completamente).

Trattandosi del primo approccio al campo dei motori, entrambi i membri del gruppo hanno dovuto imparare – sostanzialmente da zero – a gestire tali macchine non solo a livello teorico, ma con finalità pratiche. Purtroppo, l’insufficiente esperienza non ha permesso di risolvere i problemi del motore a due tempi, obbligandoci a ripiegare su uno elettrico, più veloce da comprendere e installare.

La preparazione pratica impartita dalla scuola ha facilitato le operazioni di lavorazione al tornio, rendendo possibile la realizzazione di supporti e collegamenti circolari. L’articolazione Energia non copre il lavoro su circuiti elettrici di potenza (un ambito prettamente elettrotecnico), quindi la parte di cablaggio è stata approfondita personalmente dagli studenti.

Argomenti come il linguaggio C++, la scheda Arduino, l’accoppiamento motore-alternatore o le norme di sicurezza nella realizzazione del quadro elettrico sono stati studiati autonomamente, in quanto non rientranti nel piano di studi della nostra specializzazione.

Prevalgono quindi gli argomenti approfonditi individualmente, a dimostrazione non del debole legame tra il nostro progetto e la termotecnica, ma delle numerose connessioni tra lavoro svolto,

piano di studi e conoscenze legate alle altre specializzazioni. Il progetto si può definire quindi un pretesto per allargare i nostri orizzonti conoscitivi e pratici, forse il fattore più significativo dell’esperienza.

Ripercussioni sul futuro

Rimane sicuramente la consapevolezza delle enormi potenzialità di questo progetto e della scheda Arduino in generale, prodotto 100% italiano e pioniere di un forte cambiamento nel mondo dell’informatica che vedrà, sicuramente, un futuro tappezzato da dispositivi connessi all’Internet of Things. Al di fuori delle considerazioni sul suo impatto sociale, questa rivoluzione inarrestabile offre una possibilità al diplomato di unire le sue conoscenze e il frutto del suo lavoro alla rete mondiale, letteralmente di ‘connetterlo a internet’, a grande vantaggio dell’utente finale. Tutte le specializzazioni del triennio sono toccate da questo fenomeno, che va visto con speranza in una grande opportunità ma anche con attento spirito critico, per distinguere l’innovativo dal superfluo, per non far degenerare una brillante idea innovativa in un bieco sottoprodotto per il mercato di consumo. La capacità di allontanarsi dalle idee fallimentari e di scegliere quelle più promettenti deve tener conto anche dell’impatto ambientale, culturale e sociale delle proprie scelte. Il nostro progetto fin dal principio abbraccia questa nozione, cercando di portare l’Arduino e l’innovazione in un prodotto efficiente e rispettoso dell’ambiente.

Le nozioni apprese nella realizzazione del progetto hanno indubbiamente arricchito il nostro profilo tecnico, professionale e umano, fornendo ulteriori sbocchi nel mondo del lavoro e possibilità per il futuro, non solo come dipendenti, ma anche come creatori autonomi di tecnologia intelligente e responsabile.

Giudizio complessivo dell’esperienza

Pur non avendo completato tutti gli obiettivi che ci eravamo preposti all’inizio dei lavori i frutti della nostra esperienza, che comunque si è conclusa con un sistema di regolazione installato nel cogeneratore del laboratorio di termotecnica, sono l’inestimabile patrimonio conoscitivo acquisito e le sue possibili ripercussioni future nel campo tecnico-formativo. Siamo soddisfatti del progetto proprio in virtù del punto di vista che ci ha offerto, unito alla possibilità di cogliere il valore professionale e umano di un’esperienza irripetibile.

È la conclusione ideale per un piano di studi quinquennale finalizzato alla formazione di un tecnico dalla competenza pluridisciplinare, e la consiglio a tutti i futuri studenti dell’indirizzo Energia, nella speranza che anche loro possano trarne i vantaggi che noi abbiamo potuto apprezzare.

Riferimenti e risorse

- Cornetti, G., 2015. Meccanica, Macchine ed Energia – volume 2

- Rossi, N., 2016. Manuale del Termotecnico, Capitolo 22–Cogenerazione, pagine 1042 e seguenti

- Natali, G. e Aguzzi, N., 2016. Sistemi e automazione–volume 2, capitolo 3, pagine 292 e seguenti

- Documento informativo SIT S.p.A., Dimensionamento cinghie e pulegge, file PDF

- Marsella, T. e Lombardi, R., 2016, Arduino ed applicazioni – componenti, dispositivi e altro

- Bolognini, S., 2016, Scienze e tecnologie applicate con Arduino

- Fascicoli tecnici, https://github.com/Manulinkraft/progetto-esame/tree/master/datasheets

- Pagina Github con file di progetto, https://github.com/Manulinkraft/progetto-esame/

- Tesina online, https://manulinkraft.github.io/progetto-esame/